Maîtriser délais et ressources pour livrer chaque projet dans les temps

Les enjeux logistiques sont au cœur des priorités pour rester compétitif

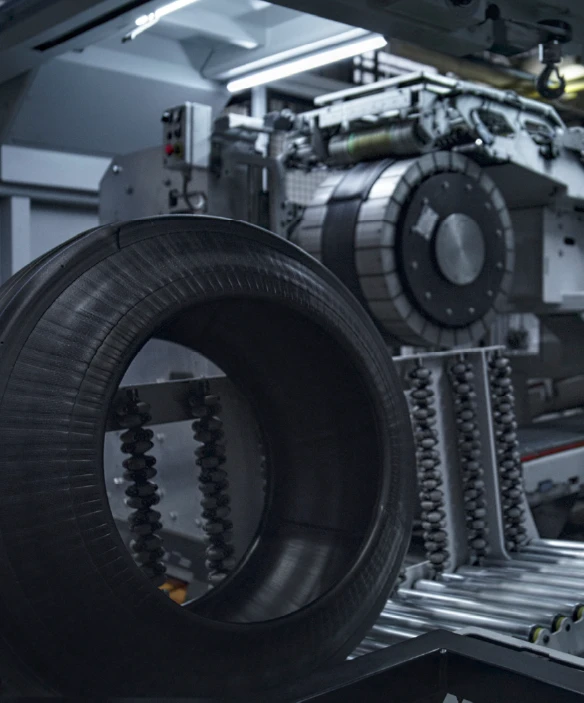

Dans le secteur des matériaux de construction, chaque jour de retard peut coûter très cher. Les enjeux logistiques sont au cœur des priorités pour rester compétitif. C'est exactement le cas de notre client, une entreprise basée au Québec et spécialisée dans la gestion et la fourniture de matériaux lourds. Imaginez : entre le transport et la manipulation de poutres imposantes, la coordination avec des ingénieurs civils et architectes, sans oublier des délais toujours plus serrés, ils devaient absolument revoir leur organisation pour ne pas perdre pied.

Comme beaucoup d’autres dans ce secteur, ils faisaient face à des problématiques critiques : des retards de projets qui s’accumulaient, des matériaux encombrant leurs entrepôts, et une gestion des flux de matières qui manquait de structure. Ces défis mettaient en péril leur capacité à livrer à temps et augmentaient leurs coûts logistiques de manière significative.

Pour y remédier, une solution sur-mesure était indispensable. Cette étude de cas montre comment ils ont réussi à transformer ces contraintes en opportunités concrètes.

Ces problèmes étaient interconnectés, ce qui rendait une approche globale essentielle pour optimiser leurs opérations.

Des résultats qui parlent d’eux-mêmes

Les effets de cette transformation logistique ont été immédiats et significatifs :

- 2,5 millions de dollars économisés chaque année sur le coût total de possession (CTP).

- Augmentation de la rotation des stocks, réduisant les encombrements et améliorant la fluidité des opérations.

- Réduction des surcoûts douaniers, grâce à une meilleure planification des flux de matières.

- Collaboration renforcée entre les différents acteurs, résultant en une exécution plus efficace des projets.

Rééquilibrer la logistique pour gagner en performance et en fluidité

L’histoire de notre client démontre qu’une gestion logistique stratégique et bien pensée peut transformer des défis complexes en opportunités concrètes. En révisant les approvisionnements, en synchronisant précisément les flux de matières et en intégrant des outils de suivi performants, notre client a pu rétablir l’équilibre dans ses opérations.

Les résultats sont clairs : une économie annuelle de 2,5 millions de dollars, une rotation des stocks optimisée, et des surcharges douanières fortement réduites. Mais l’impact va bien au-delà des chiffres. En rééquilibrant chaque maillon de leur chaîne d’approvisionnement, ils ont non seulement retrouvé une stabilité opérationnelle, mais aussi une capacité accrue à anticiper, s’adapter et performer durablement.

Ce succès illustre notre mission : vous aider à trouver l’équilibre parfait entre vos ressources, vos délais et vos coûts. Avec des solutions sur mesure et une expertise sectorielle solide, nous travaillons à vos côtés pour relever vos défis et transformer vos opérations.

Aller plus loin

Optimiser vos stocks, c’est gagner aujourd’hui. Anticiper les ruptures, c’est rester fort demain.

Découvrez notre dernier wébinaire : Approvisionnement – Sortez de la dépendance, maintenant ! Votre plan B est-il prêt ?

Contactez un expert dès maintenant !